Eine glühend rote Linie fährt über das Ersatzteil. Ganz langsam wird es von dem Scanner abgetastet und dabei komplett vermessen. Schon kurze Zeit später ist der Artikel zu einer 3D-Grafik im Computer geworden – der Laserscanner macht’s möglich.

Das Gerät wurde erst vor wenigen Jahren für die bilstein group Engineering angeschafft. Es bildet die Voraussetzung für das sogenannte „Reverse Engineering“. Mithilfe dieses Verfahrens kann der Produktionsbereich der bilstein group PKW- und NKW-Ersatzteile zunächst digitalisieren und anschließend in der eigenen Fertigungshalle in identischer oder sogar höherer Qualität selbst herstellen.

Kleinste Details werden erfasst

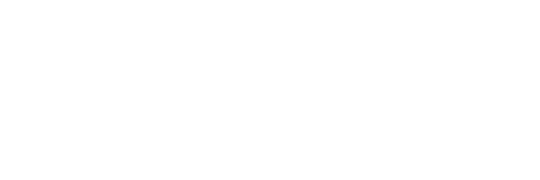

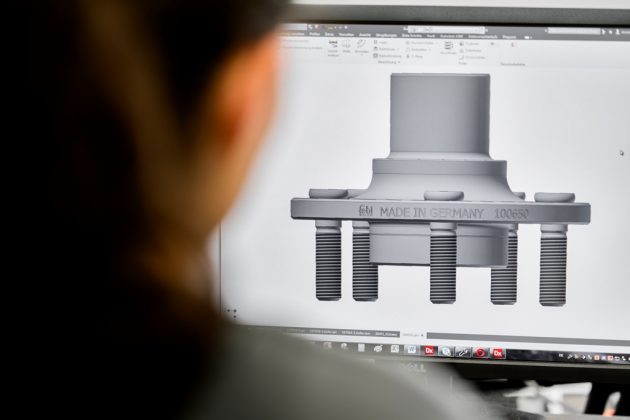

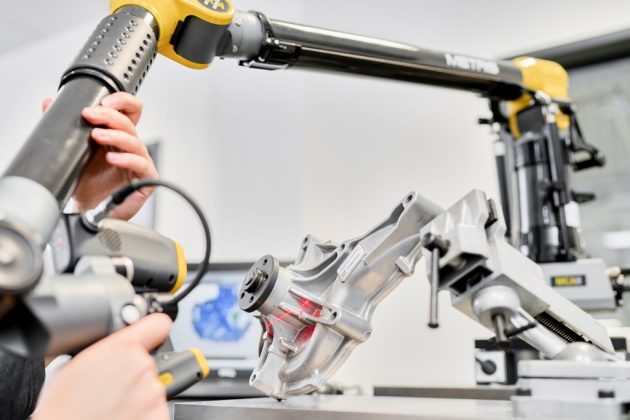

In einem ersten Schritt kommt dabei der bereits erwähnte Nikon 3D-Laserscanner zum Einsatz. Mit diesem leistungsfähigen Werkzeug wird die Vorlage komplett vermessen. Dabei kommt immer ein OE-Ersatzteil als Muster zum Einsatz. Das Gerät arbeitet in einem Toleranzbereich von 0,05 bis 0,08 mm – eine Genauigkeit, bei der selbst kleinste Details erfasst werden können.

In weniger als drei Stunden ist der Artikel vollständig vermessen. Die Daten werden anschließend mit einem CAD-Programm (Flächenrückführung) verarbeitet und zu einer Konstruktionszeichnung aufbereitet.

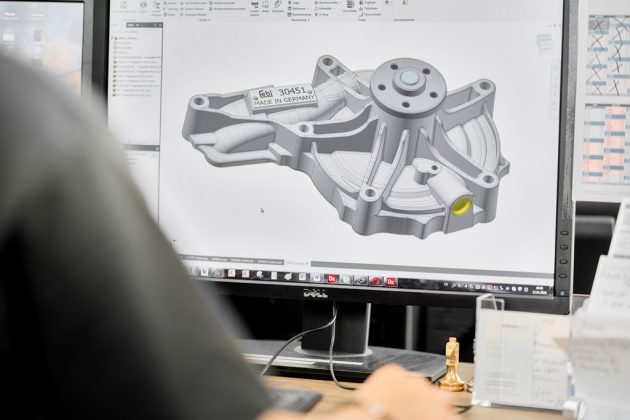

Falschfarbenbild zeigt jede Abweichung

Auf dieser Grundlage wird im nächsten Schritt eine erste Kleinserie von wenigen hundert Rohlingen hergestellt. Vor der weiteren mechanischen Bearbeitung in der Produktion der bilstein group Engineering werden die Rohlinge stichprobenartig kontrolliert. Dabei kommt der 3D-Scanner erneut zum Einsatz: Mit seiner Hilfe wird ein Falschfarbenbild des untersuchten Bauteils erzeugt. Damit lassen sich Abweichungen von der OE-Vorlage direkt erkennen.

Erteilt die Qualitätskontrolle eine Freigabe, können die Rohlinge mechanisch weiterverarbeitet werden (Fräsen, Bohren, Schleifen etc.). Dabei können die Engineering-Fachleute sowohl auf ihre jahrzehntelange Erfahrung in der Metallverarbeitung als auch auf einen modernen Maschinenpark bauen. So entsteht am Ende dank des Scanners und der Methode „Reverse Engineering“ ein Ersatzteil, das in puncto Einbausicherheit und Qualität exakt dieselben Kriterien erfüllt wie das OE-Produkt.