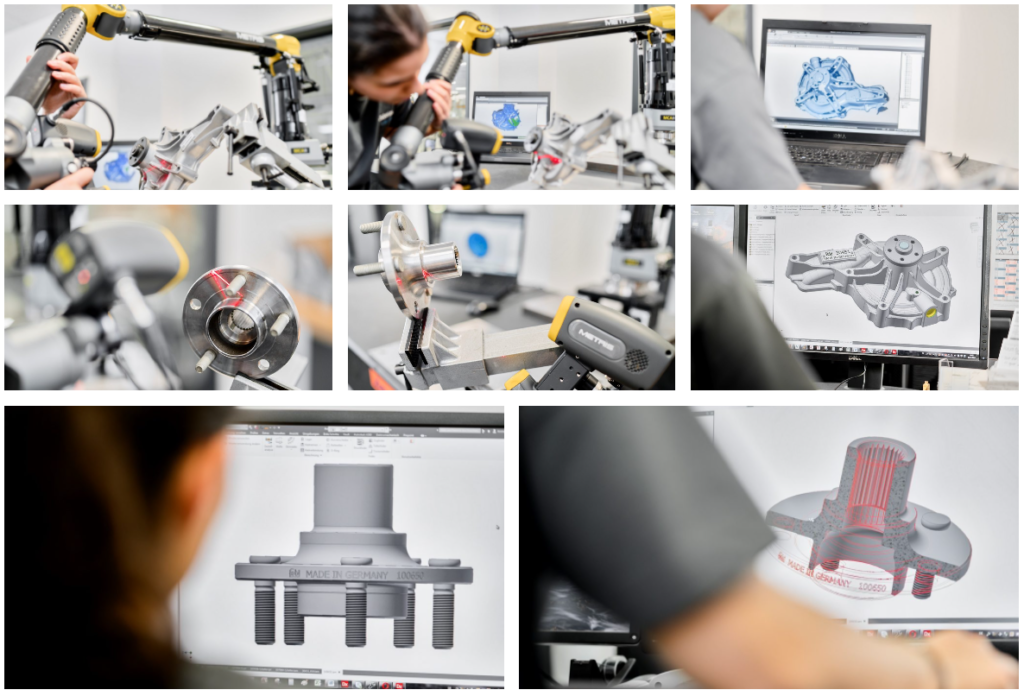

Svetleća crvena linija prrelazi preko rezervnih delova. Deo se polako skenira i tako se precizno meri. Nakon toga, proizvod postaje 3D slika na kompjuteru – to je omogućio laserski skener.

Najnovija tehnologija u Bilstein Group engineering postrojenju je uslov za takozvani „obrnuti inžinjering“. Koristeći ovaj proces, u Bilstein Group proizvodnom pogonu se delovi za putnička i komercijalna vozila najpre digitalizuju, a onda proizvode u sopstvenoj proizvodnoj hali u istom ili višem kvalitetu.

Najmanji detalji se beleže

U prvom koraku se koristi već pomenuti Nikon 3D laserski skener. Uz ovaj moćni uređaj, originalni deo se precizno meri. OE deo se uvek koristi kao uzorak. Uređaj radi u opsegu tolerancije od 0.05 do 0.08mm – preciznost prema kojoj se mogu zabeležiti čak i najmanji detalji.

Za manje od tri sata, deo je potpuno skeniran. Podaci se onda procesuiraju kroz CAD softver (obrnuti inženjering) i pretvaraju u dizajnerski plan.

PseudoaColor slika prikazuje sve devijacije

Na osnovu ovoga, sledeći korak je proizvodnja inicijalne serije od nekoliko stotina uzoraka. Pre dalje serijske proizvodnje, nasumični uzorci se proveravaju. 3D skener se ponovo koristi kako bi se generisala slika sa pseudo bojama uzorka koji se testira. Ovaj proces pomaže da se devijacije od OE uzorka odmah otkriju.

Ukoliko prođu kontrolu kvaliteta, uzorci mogu da se mehanički obrađuju (bušenje, brušenje). Inžinjeri se oslanjaju na svoje decenijama dugo iskustvo u obradi metala, kao i na moderne mašine. Zahvaljujući skenerima i metodi „obrnutog inžinjeringa“, rezultat su rezervni delovi koji ispunjavaju identične kriterijume kao i OE proizvodu u smislu bezbednosti ugradnje i kvaliteta.